Kwaliteit. Een veelgehoord begrip. Wat wordt precies bedoeld met ‘kwaliteit’? Wanneer is iets van kwaliteit? En wat als je verminderde kwaliteit levert: welke kosten zijn hier dan aan verbonden? Om dit uit te leggen maak ik gebruik van o.a. de Lean Six Sigma methodiek. Het is voor sommige wellicht een bekende term: the cost of poor quality (COPQ). In deze blog zoom ik hier verder op in.

In mijn voorgaande rol, als kwaliteitsmanager, gebruikte ik nog wel eens een prikkelend voorbeeld van Chinese producten die je voor een paar euro kocht en weken later pas thuisbezorgd kreeg. Vaak ontbrak er vervolgens van alles aan dat product. Dit alles wist je uiteraard al op het moment van kopen en dat accepteerde je. Voldoet dit product aan de definitie kwaliteit? Het product is dikwijls niet half zo goed als wanneer je het hier in Nederland zou hebben gekocht en heeft een veel kortere levensduur.

Maar vanuit China was het wel véél goedkoper. Een definitie van kwaliteit kan zijn: de mate waarin het product of dienst voldoet aan al jouw verwachtingen, wensen, eisen en behoeften. In het eenvoudige voorbeeld van hierboven spreken we in dit geval wel van kwaliteit. Uiteraard wel zeer minimaal, met veel ruimte om de verwachtingen te overtreffen en hogere kwaliteit te leveren. Om te weten wat kwaliteit inhoudt voor je (interne) klant is het belangrijk om je klant centraal te stellen of zelfs te denken als je klant (Customer Centricity), zodat je goed aan de verwachtingen kunt voldoen.

Lean Six Sigma hanteert een andere definitie, namelijk: “een prestatie die de doelwaarde (target) raakt met zo min mogelijk variatie”. In deze definities zit dan ook een groot verschil met de vorige definitie. De vorige definitie gaat enkel over effectiviteit, namelijk een prestatie die de doelwaarde (of verwachting) raakt. De klant kreeg wat hij had verwacht. Six Sigma besteedt in haar uitgebreidere definitie van kwaliteit óók aandacht aan het component efficiëntie, namelijk met zo min mogelijk variatie de doelwaarde bereiken.

Dit gaat over de dingen juist doen en zo voldoen aan de behoefte van de klant met minimaal gebruik van middelen. Samen komt dit neer op de bekende spreuk: ‘de juiste dingen doen en de juiste dingen goed doen’. In dat geval zie je varatie als ‘evil’. Variatie is het verschil verschil in uitkomsten, bijvoorbeeld een eindproduct-/dienst wat niet structureel identiek is aan elkaar, maar waarbij hier wel naar wordt gestreefd.

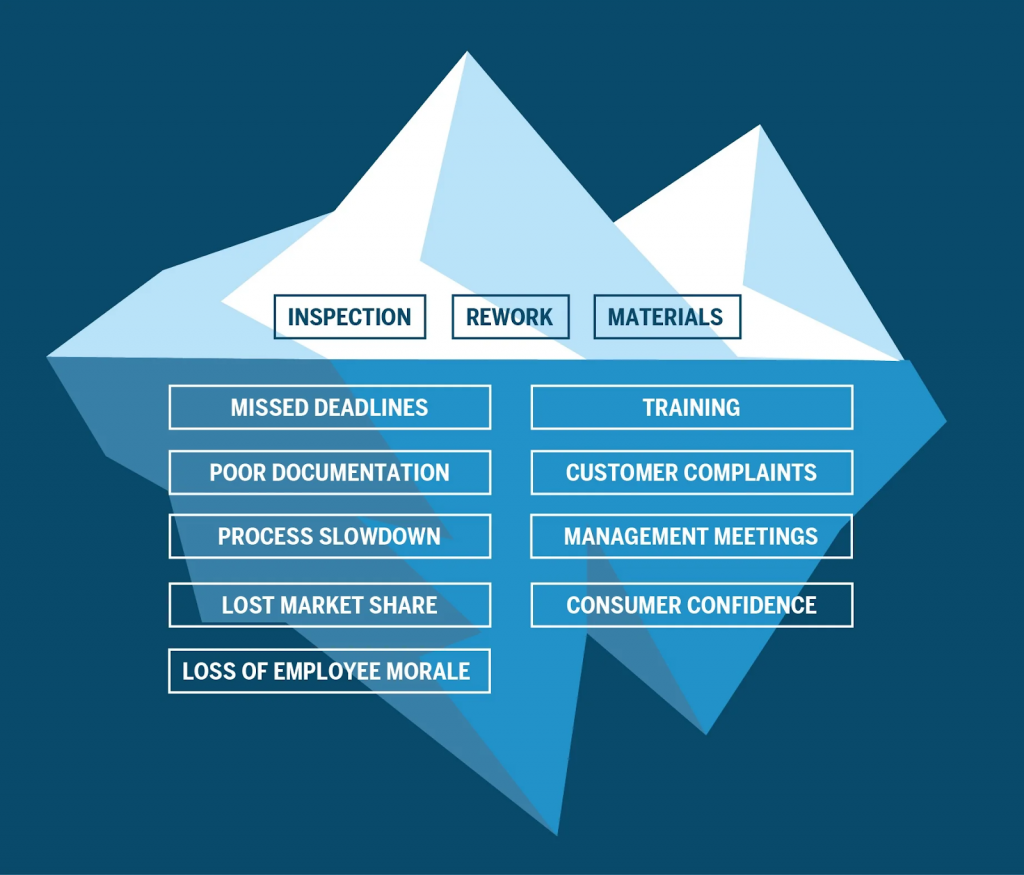

Om gelijk antwoord te geven op de vraag wat de cost of poor quality inhoudt en welke kosten gepaard kunnen gaan met onvoldoende kwaliteit, kijken we naar het ijsbergmodel van Figuur 1 (hieronder). Het antwoord wordt direct getoond aan de bovenkant van de ijsberg, boven water. Controles kosten geld, rework (werk opnieuw uitvoeren) kost geld en verspilling van materialen kost geld. Maar er zijn meer kosten denkbaar. Deze ‘verborgen’ kosten van poor quality zie je onderaan, onderwater.

Tip 1: wees kritisch op controles

Inspecties en controles ontstaan uit de onzekerheid of we de gewenste uitkomsten leveren. Deze controles kosten tijd en dus geld. Te veel controles maken je proces stroperig en bureaucratisch. Toch zie je in veel processen meerdere controles terugkomen. Ze vormen daarin vaak een barrière om ongewenste uitkomsten vroegtijdig te voorkomen; ze zijn er dus geplaatst om risico’s te beheersen. Voorbeelden hierin zijn goedkeuringen opvragen of checklists afvinken. Het is belangrijk om te beseffen dat een controle -an sich- geen waardetoevoegende stap voor je klant in het proces is en daarmee kan er een mate van inefficiëntie in deze stap schuilen. Deze stap is namelijk enkel om te controleren of voorgaande stap(pen) juist zijn doorlopen.

Deze stap opzichzelfstaand leidt daarmee niet tot hogere procesprestaties. Het is daarom belangrijk(er) om te kijken naar waarom deze controlestap er in zit. Stel jezelf daarom de vraag welk risico het moet beheersen. Zoek vervolgens naar wat de voornaamste aanleiding tot het risico is en bepaal je of dit bij de bron aangepakt kan worden. Deze aanpak moet ertoe leiden dat een controle later in het proces vanzelf overbodig wordt.

Te vaak nog wordt namelijk een controlestap toevoegen als eerste redmiddel aangegrepen om problemen en risico’s te beheersen, in plaats van het probleem bij de bron aan te pakken. Controles zijn reactief en je wilt bij voorkeur preventief zijn (brandjes voorkomen i.p.v. brandjes blussen). Het kan hierbij ook interessant zijn om te lezen over de Japanse term “poka-yoke” (mistake proofing/foutpreventie). Poka-yoke klinkt niet alleen leuk, maar vertelt je ook meer over zodanig ontwerpen dat fouten maken onmogelijk wordt gemaakt.

Tip 2: kijk naar het grotere geheel waar jouw proces onderdeel van is

Voor het gemak van dit voorbeeld mag je processen in deze uitleg ook lezen als ‘afdelingen’. Een belangrijke gedachte die ik graag nog mee geef zit opgesloten in de definitie ‘rolled throughput yield’ (RTY). Hierdoor kan je zien in welke mate een proces van meerdere stappen wordt doorlopen zónder dat er defecten optreden. Vergeet de definitie gelijk weer en bekijk het volgende voorbeeld:

Proces X levert aan proces Y niet voor 100% conform afspraken en verwachtingen, maar slechts 95% output. En proces Y levert vervolgens zelf ook voor 95% aan proces Z en proces Z doet ditzelfde. De ontvanger van de output van proces Z (bijv. de eindklant) ontvangt:

Processen: X 95% x Y 95% x Z 95% = max. 85,7% aan waarde c.q. kwaliteit. Meer is niet haalbaar zonder hier extra kosten voor te moeten maken. Jouw proces bepaald niet alleen de mate van kwaliteit richting de (eind)klant. Het is dus belangrijk om breder dan je eigen proces te kijken. Houd dit daarom ook in gedachte bij het bepalen van je scope als je aan de slag gaat met procesverbetering

– Bart van der Spek, Project Manager